1. Uvod

Spremnici pod pritiskom su uređaji koji mogu podnijeti određeni pritisak i koriste se za skladištenje plinova ili tekućina. Naširoko se koriste u industrijama kao što su petrokemikalija, prirodni plin, stvaranje energije, metalurgija, lijekovi i hrana. Često pohranjuju visokotlačne, visoke temperature, zapaljive, eksplozivne ili toksične medije. Stoga racionalnost njihovog dizajna izravno određuje sigurnosni i radni vijek opreme.

Zanemarivanje ključnih čimbenika tijekom faze dizajniranja ili neuspjeh u pridržavanju relevantnih sigurnosnih propisa može dovesti do ozbiljnih nesreća poput curenja i eksplozija tijekom rada, što rezultira značajnim žrtvama i ekonomskim gubicima. Stoga su znanstveni dizajn i strogo pridržavanje sigurnosnih standarda preduvjet za osiguranje pouzdanog rada spremnika.

2. Ključni faktori dizajna

Radni tlak i temperatura

Dizajn tlaka: Dizajn bi se trebao temeljiti na maksimalnom radnom tlaku koji spremnik može izdržati, s dovoljno sigurnosnih ruba.

Temperatura dizajna: ne samo da bi se trebala razmotriti normalna radna temperatura, već i fluktuacije temperature tijekom pokretanja, isključivanja i ekstremnih vremenskih uvjeta.

Primjer: spremnici za ukapljeni prirodni plin (LNG) moraju raditi na izuzetno niskim temperaturama (približno -162 ° C). Stoga se kriogeni čelik ili kompozitni materijali moraju koristiti kako bi se spriječilo nesreće uzrokovane krhkom lomom. Karakteristike srednjeg skladištenja

Opektnost i eksplozivnost: Spremnici za skladištenje plina za propan i butan zahtijevaju uređaje otporne na eksploziju i strogi dizajn brtvljenja.

Korozivnost: Korozivne tekućine poput sumporne kiseline i klorovodične kiseline postavljaju izuzetno visoke potrebe za tenkovskim materijalima, često koristeći nehrđajući čelik ili prevlake otporne na koroziju.

Toksičnost: Pri skladanju plinova kao što su amonijak i klor, osim odabira materijala, kao sigurnosne mjere potrebne su dodatne školjke s dvostrukim zidom ili sustavi za hitne slučajeve.

Odabir materijala

Ugljični čelik: niski trošak, pogodan za normalnu temperaturu i tlak ili spremnici niskog tlaka, ali ima lošu otpornost na koroziju.

Nehrđajući čelik: nudi izvrsnu otpornost na koroziju i temperaturu, pogodan za industrije poput hrane, farmaceutskih proizvoda i kemikalija, ali je skuplji.

Alloy čelik: koristi se u okruženju visokokvalitetne i visokotlačne i visokotlačne tenkove za skladištenje kotla.

Kompozitni materijali: Posljednjih godina sve se više koriste u aplikacijama koje zahtijevaju lagane materijale i otporne na koroziju.

Strukturni dizajn

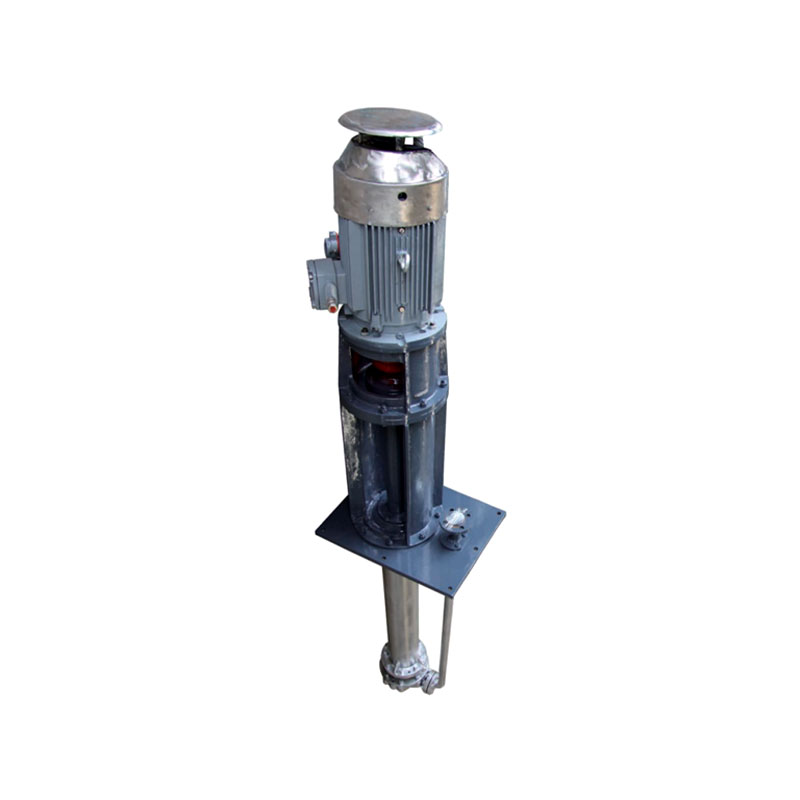

Uobičajene strukture uključuju vertikalne, vodoravne, sferične i cilindrične. Sferni spremnici mogu izdržati relativno ujednačen unutarnji tlak i obično se koriste za pohranjivanje ukapljenih plinova. Dizajn debljine: Na temelju formula za izračunavanje debljine stijenke (poput onih koje pružaju ASME i GB150), osigurajte da debljina stijenke može podnijeti pritisak, a pritom izbjegavajući materijalni otpad.

Proces zavarivanja: Zavarivanje je najslabija veza, koja zahtijeva strogu kontrolu kvalitete i nerazorno testiranje.

Proizvodnja i prerada

Kontrola kvalitete zavarivanja: Radiografsko ispitivanje (RT), ultrazvučno ispitivanje (UT), ispitivanje prodora (PT) i testiranje magnetskih čestica (MT) koriste se za osiguravanje kvalitete zavara.

Toplinska obrada: Debele čelične ploče zahtijevaju ukupnu toplinsku obradu nakon zavarivanja kako bi se ublažila napon i spriječila krhki prijelom.

Procesi formiranja: Za procese poput hladnog namotavanja i vrućeg prešanja osigurajte da čelična ploča ne proizvodi pukotine ili pretjerani zaostali stres nakon formiranja.

3. Sigurnosni propisi i standardi

Međunarodni standardi

ASME Bojlerski i tlačni broj plovila (Američko društvo inženjera strojarstva): Najčešće korišteni kôd za dizajn plovila pod tlakom širom svijeta, koji pokriva cjelokupni postupak dizajna, proizvodnje i inspekcije. API 650/620 (Američki naftni institut): prvenstveno se koristi za dizajn i izgradnju spremnika velikog kapaciteta. API 650 primjenjuje se na atmosferski tlačni spremnici, dok se API 620 odnosi na kriogene i tenkove niskog tlaka.

Kineski standardi

GB 150 "Pločice za pritisak": Kineski standard za dizajn jezgre tlaka.

GB/T 151 "Izmjenjivači ljuske i cijevi za izmjenjivače topline": Detaljni propisi za posude tlaka tlaka topline.

TSG 21 "Propisi o sigurnosnom tehničkom nadzoru stacionarnih tlačnih plovila": Propisi o upravljanju sigurnošću od dizajna, proizvodnje, do operativnog pregleda.

Marža sigurnosti dizajna

Analiza stresa: Analiza konačnih elemenata (FEA) koristi se za izračunavanje raspodjele napona u različitim komponentama kako bi se osigurao razuman sigurnosni faktor.

Razmatranja opterećenja: Pored unutarnjeg tlaka, također se moraju uzeti u obzir i vanjski čimbenici poput potresa, opterećenja vjetra i snježnih opterećenja.

Sigurnosni pribor

Sigurnosni ventil: Sprječava da tenkovi rade pod nadtlakom.

Disk puknuća: oslobađa pritisak u ekstremnim uvjetima radi zaštite spremnika.

Mjerač tlaka i mjerač razine: Nadgledajte radni status u stvarnom vremenu. Automatski sustav za upravljanje i alarm: Koristi senzore i PLC -ove kako bi se omogućilo daljinsko nadgledanje i upozorenja o nesreći.

4. Pregled i održavanje

Pregled prije isporuke: Uključuje hidraulički test tlaka (za provjeru kapaciteta tlaka) i test nepropusnosti (kako bi se spriječilo curenje).

Inspekcija u službi: Ultrazvučna ispitivanja debljine i praćenje brzine korozije koriste se za procjenu degradacije opreme.

Periodični pregled: Redovne i sveobuhvatne inspekcije potrebne su u skladu sa zakonima i propisima (poput propisa o nadzoru sigurnosti posebne opreme).

Upravljanje životnim ciklusom: Uspostavljena je arhiva cijelog životnog ciklusa za spremnik, dokumentirajući podatke o dizajnu, proizvodnji, radu i održavanju kako bi se olakšala procjena rizika.

.jpg)

TOP

TOP